全面系統(tǒng)深入地介紹了鋁合金鍛造壓生產(chǎn)在國民經(jīng)濟(jì)中的重要地位,生產(chǎn)現(xiàn)狀及發(fā)展水平,,分析了鍛件的市場需求及應(yīng)用前景,,建議我國抓緊建設(shè)幾條大、中型鋁合金鍛壓生產(chǎn)線是十分必要的,,這對國民經(jīng)濟(jì)的高速持續(xù)發(fā)展和國防軍工現(xiàn)代化有重大的現(xiàn)實意義和長遠(yuǎn)意義,。

1.鍛壓生產(chǎn)在國民經(jīng)濟(jì)中的重要地位

鍛壓生產(chǎn)是向各個工業(yè)行業(yè)提供機(jī)械零件毛坯的主要途徑之一。鍛壓生產(chǎn)的優(yōu)越性在于:它不但獲得機(jī)械零件的形狀,,而且能改善材料的內(nèi)部組織,,提高力學(xué)性能。一般來講,,對于受力大,、力學(xué)性能要求高的重要機(jī)械零件,多數(shù)采用鍛壓方法來制造,。

在飛機(jī)上鍛壓件的重量占70%,,坦克上鍛壓件的重量占60%,汽車上鍛壓件重量占50%,,電力工業(yè)中水輪機(jī)主軸,、透平葉輪、轉(zhuǎn)子,、護(hù)環(huán)等均是鍛壓而成,。從這些例子可以看出,鍛壓生產(chǎn)在工業(yè)行業(yè)中占有極重要的地位

鋁合金由于比重小,、比強(qiáng)度,、比剛度高等一系列優(yōu)點,已大量使用在各個工業(yè)部門,,鋁合金鍛壓件已成為各個工業(yè)部門機(jī)械零件必不可少的材料,。凡是用低碳鋼可以鍛出的各種鍛件,都可以用鋁合金鍛造出來,。鋁合金可以在鍛錘,、機(jī)械壓力機(jī)、液壓機(jī),、頂鍛機(jī),、擴(kuò)孔機(jī)等各種鍛造設(shè)備上鍛造,可以自由鍛,、模鍛,、軋鍛、頂鍛,、輥鍛和擴(kuò)孔,。

一般來說,,尺寸小、形狀簡單,、偏差要求不嚴(yán)的鋁鍛件,,可以很容易地在錘上鍛造出來,但是對于規(guī)格大,、要求劇烈變形的鋁鍛件,,則宜選用水(液)壓機(jī)來鍛造。對于大型復(fù)雜的整體結(jié)構(gòu)的鋁鍛件則非采用大型模鍛液壓機(jī)來生產(chǎn)不可,。對于大型精密環(huán)形件則宜用精密軋環(huán)機(jī)軋鍛,。特別是近十年來,隨著科學(xué)技術(shù)的進(jìn)步和國民經(jīng)濟(jì)的發(fā)展,,對材料提出越來越高的要求,,迫使鋁合金鍛件向大型整體化、高強(qiáng)高韌化,、復(fù)雜精密化的方向發(fā)展,,大大促進(jìn)了大中型液壓機(jī)和鍛環(huán)機(jī)的發(fā)展。

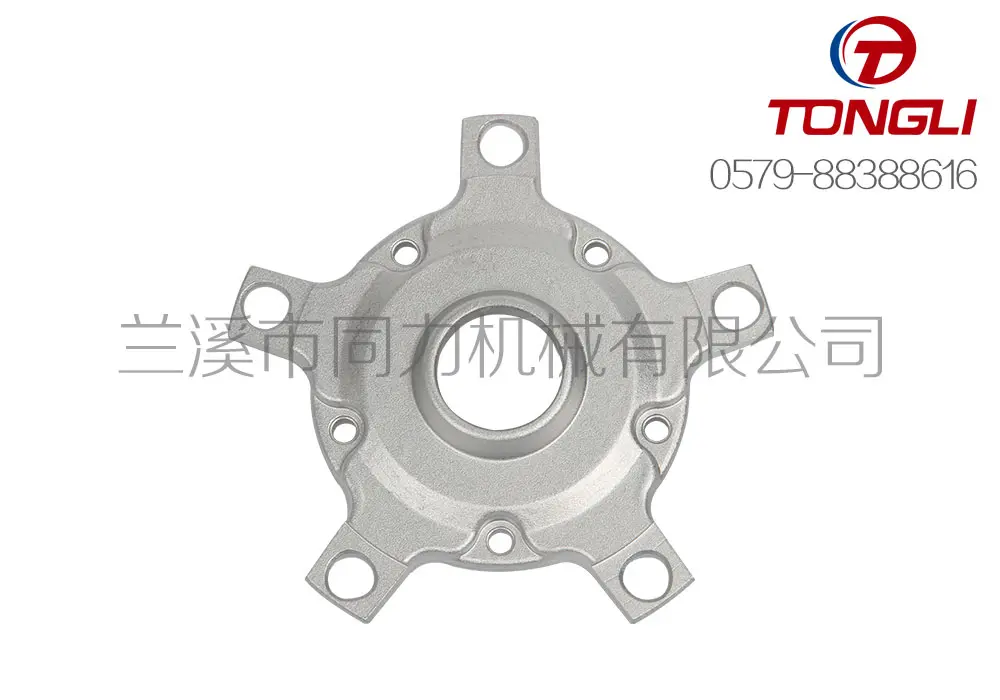

隨著我國交通運輸業(yè)向現(xiàn)代化,、高速化方向發(fā)展,,交通運輸工具的輕量化要求日趨強(qiáng)烈,以鋁代鋼的呼聲越來越大,,特別是輕量化程度要求高的飛機(jī),、航天器、鐵道車輛,、地下鐵道,、高速列車、貨運車,、汽車,、艦艇、船舶,、火炮,、坦克以及機(jī)械設(shè)備等重要受力部件和結(jié)構(gòu)件,近幾年來大量使用鋁及鋁合金鍛件和模鍛件以替代原來的鋼結(jié)構(gòu)件,,如飛機(jī)結(jié)構(gòu)件幾乎全部采用鋁合金模鍛件,;汽車(特別是重型汽車和大中型客車)輪轂、保險杠,、底座大梁,;坦克的負(fù)重輪;炮臺機(jī)架,;直升機(jī)的動環(huán)和不動環(huán),;火車的氣缸和活塞裙,;木工機(jī)械機(jī)身;紡織機(jī)械的機(jī)座,、軌道和絞線盤等等都已應(yīng)用鋁合金模鍛件來制造,。而且,,這些趨勢正在大幅度增長,,甚至某些鋁合金鑄件也開始采用鋁合金模鍛件來代替。

目前,,世界上大型鍛壓液壓機(jī)為數(shù)不多,,中國更是寥寥無幾,隨著國防工業(yè)的現(xiàn)代化和民用工業(yè)特別是交通運輸業(yè)的發(fā)展,,鋁合金模鍛件的品種和產(chǎn)量,,不僅不能滿足國內(nèi)市場的需要,國際市場也有很大缺口,。因此,,我國抓緊建設(shè)幾條大、中型鋁合金鍛壓生產(chǎn)線是十分必要的,、及時的,,對國民經(jīng)濟(jì)的高速發(fā)展和國防軍工現(xiàn)代化有重要的現(xiàn)實意義和長遠(yuǎn)意義。

2鋁合金鍛壓件的特性及應(yīng)用領(lǐng)域

2.1鋁合金鍛壓件的特性

①密度小,,只有鋼鍛件的34%,,銅鍛件的30%,是輕量化的理想材料,。

②比強(qiáng)度大,、比剛度大、比彈性模量大,、疲勞強(qiáng)度高,,宜用于輕量化要求高的關(guān)鍵受力部件,,其綜合性能遠(yuǎn)遠(yuǎn)高于其它材料,。

③內(nèi)部組織細(xì)密,、均勻、無缺陷,,其可靠性遠(yuǎn)遠(yuǎn)高于鋁合金鑄件和壓鑄件,,也高于其它材料鑄件,。

④鋁合金的塑性好,,可加工成各種形狀復(fù)雜的高精度鍛件,,機(jī)械加工余量小,,僅為鋁合金拉伸厚板加工余量的20%左右,大大節(jié)省工時和成本,。

⑤鋁鍛件具有良好的耐蝕性,、導(dǎo)熱性和非磁性,,這些都是鋼鍛件無法比擬的,。

⑥表面光潔,、美觀,,表面處理性能良好,,美觀耐用。

可見,,鋁鍛件具有一系列優(yōu)良特征,為鋁鍛件代替鋼,、銅,、鎂,、木材和塑料提供了良好條件,。

2.2鋁合金鍛件的應(yīng)用領(lǐng)域

近幾年來,,由于鋁材成本下降,,性能提高,品種規(guī)格擴(kuò)大,,其應(yīng)用領(lǐng)域越來越大,。主要用于航天航空,、交通運輸,、汽車,、船舶,、能源動力,、電子通訊,、石油化工,、冶金礦山,、機(jī)械電器等領(lǐng)域。主要鍛造鋁合金的特征及用途見表1,。

3鋁合金鍛壓生產(chǎn)技術(shù)與發(fā)展水平

3.1國外發(fā)展?fàn)顩r與水平分析

鍛件生產(chǎn)是一個很古老的行業(yè),,但鋁合金鍛件的大量生產(chǎn)應(yīng)用是從1950年代開始的,。經(jīng)過幾十年的現(xiàn)代化改造,,無論在工業(yè)裝備上,,模具設(shè)計和制造上,,生產(chǎn)工藝和技術(shù)上,,還是在產(chǎn)品品種規(guī)格,、生產(chǎn)規(guī)模和質(zhì)量等方面都得到飛速發(fā)展,,尤其是美國,、俄國,、德國,、日本,、法國,、意大利,、捷克,、奧地利,、瑞士等國的鍛壓生產(chǎn)的發(fā)展達(dá)到了相當(dāng)高的水平。

目前,,全世界有鍛壓廠上千家,鍛壓機(jī)數(shù)千臺,,年產(chǎn)鍛件近500萬噸/年,,其中,,鋁合金模鍛件30萬噸/年左右(年消耗近50萬噸/年),。全球有大小水(液)壓機(jī)500余臺,,其中100MN以上的大型水(液)壓機(jī)10余臺,。300MN以上的重型鍛壓機(jī)的分布情況是:俄國4臺,。其中一臺是750MN,,為世界之最,;美國5臺(其中包括2臺450MN),;法國1臺,,為650MN;德國2臺,;中國1臺(中國正在建設(shè)和制造450MN和800MN巨型模鍛液壓機(jī));羅馬尼亞1臺,;英國1臺,。這些大型水(液)壓機(jī)的主要特點是結(jié)構(gòu)緊湊、功能多,、自動化程度高,、配備有操作機(jī)和快速換模裝置、平面配置合理,、有利于連續(xù)作業(yè)、生產(chǎn)效率高,。

此外隨著鋁合金模鍛件大型化,、精密化程度提高,,大型精密多向模鍛液壓機(jī)日益受到重視,,各國已擁有多臺大型多向模壓液壓機(jī),,其中美國3臺,最大為300MN,;法國1臺為650MN,;英國1臺為300MN;中國1臺為100MN,,俄國2臺為200MN和500MN,;德國1臺為350MN。多向模鍛機(jī)屬于精密鍛壓設(shè)備,,配備了PLC系統(tǒng)和計算機(jī)控制系統(tǒng),,可對能量,、行程,、壓力,、速度進(jìn)行自動調(diào)節(jié),,對關(guān)鍵部件最佳工作點進(jìn)行控制,,對各項工作狀態(tài)進(jìn)行監(jiān)控和顯示,,對系統(tǒng)故障、設(shè)備過載,、過溫和失控等進(jìn)行預(yù)報和保護(hù),,對制品質(zhì)量進(jìn)行控制,。有的還包括有偏移檢測,、同步系統(tǒng),、工作臺和機(jī)架變形補(bǔ)償,、磁包存儲器,、集成電路,、光纖通訊,、彩色屏等,可實現(xiàn)全機(jī)或全機(jī)列,,甚至整個車間的自動控制與科學(xué)管理,。

除此以外為了生產(chǎn)各種規(guī)格和品種的大、中型精密鍛件,,各國還裝配了各種型號的精鍛機(jī),,50噸以上的大型鍛錘、平鍛機(jī)及Φ5~Φ12M的大型精密軋環(huán)機(jī),,如美國的Φ12M,、俄國的Φ10M精密軋環(huán)機(jī),中國也裝備了多臺Φ5M的精密軋環(huán)機(jī),。

在鋁及鋁合金鍛件技術(shù)方向研制開發(fā)出了大量的鍛壓新工藝,、新技術(shù),如液體模鍛,、半固態(tài)模鍛,、等溫鍛造、粉末鍛造,、多向鍛造,、無斜度精密模鍛、分部模鍛,、包套模鍛等,,對簡化工藝、減少工序,、節(jié)省能耗,、擴(kuò)大品質(zhì)、增加規(guī)格,、提高質(zhì)量和生產(chǎn)效率、保護(hù)環(huán)境,、降低勞動強(qiáng)度,、提高經(jīng)濟(jì)效益等方面發(fā)揮了重大作用。專用的計算機(jī)軟件對控制鍛造溫度,、鍛壓力,、變形程度(欠壓力)和工藝潤滑等主要工藝參數(shù),,控制制品尺寸和內(nèi)部組織、力學(xué)性能等提供了可靠的保證,。

模鍛的設(shè)計與制造是鋁合金鍛壓技術(shù)的關(guān)鍵,,鍛件CAD/CAM/CAE系統(tǒng)已十分成熟和普及,在美國,,CAD/CAM/CAE系統(tǒng)正被CIM(計算機(jī)一體化)所代替,。CIM包括成套技術(shù)、計算機(jī)技術(shù),、CAD/CAM/CAE技術(shù),、機(jī)器人、專家系統(tǒng),、加工計劃,、控制系統(tǒng)以及自動材料處理等,為模鍛件的優(yōu)化設(shè)計和工藝改進(jìn)提供了條件,。如汽車工業(yè)上,,對前梁、羊角,、輪轂,、曲軸等零件進(jìn)行設(shè)計和工藝過程優(yōu)化,可使優(yōu)化設(shè)計后的羊角減重15%,,輪轂減重30%,,曲軸減重20%,而且大大提高生產(chǎn)效率,,降低能耗,。

在產(chǎn)品品種和質(zhì)量上獲得了突破性進(jìn)展,目前世界上研制開發(fā)的鍛造鋁合金有上百種,,十幾個狀態(tài),,可大批量生產(chǎn)不同合金、不同狀態(tài),、不同性能,、不同功能、各種形狀,、各種規(guī)格,、各種用途的鋁合金鍛件,規(guī)模在30000噸/年以上的大型企業(yè)已有十來家,。目前世界上可生產(chǎn)的鋁合金模鍛件的最大投影面積達(dá)5m2(750MN),,最長的鋁鍛件達(dá)15m,最重的鋁鍛件達(dá)1.5噸,,最大的鍛環(huán)直徑達(dá)11.5m,,基本上可滿足最大的飛機(jī),、飛船、火箭,、導(dǎo)彈,、衛(wèi)星、航艇,、航母以及發(fā)電設(shè)備,、起重設(shè)備等的需要。產(chǎn)品的內(nèi)部組織,、力學(xué)性能和尺寸精度也能滿足各種用戶要求,,在產(chǎn)品開發(fā)上達(dá)到了相當(dāng)高的水平。

由于近年來,,除中國正在建設(shè)450MN和800MN巨型模鍛機(jī)外,,世界各國在大、中型鍛壓機(jī)的新建和改造方面力度不大,,因此,,總的來說,世界鋁合金鍛件的生產(chǎn)尚不能滿足交通運輸輕量化對鋁鍛件的需求,,有必要新建若干條現(xiàn)代化的大,、中型鋁鍛壓生產(chǎn)線。

3.2國內(nèi)發(fā)展現(xiàn)狀和水平分析

鍛壓生產(chǎn)在我國有悠久的歷史,,3300多年以前的殷墟文化早期,,鍛壓已用于兵器生產(chǎn)。解放前,,鍛壓生產(chǎn)十分落后,。解放后,鍛壓生產(chǎn)迅速發(fā)展,,180MN以下的自由鍛水壓機(jī),、300MN模鍛水壓機(jī)、160KN以下的模鍛錘,、16000KN以下的摩擦壓力機(jī),、8000KN以下的熱模鍛壓機(jī)已成系列裝備了各鍛壓廠。

但到目前為止,,我國鋁加工企業(yè)僅有300MN,、100MN、60MN,、50MN,、30MN10臺大、中型鋁鍛壓水(液)壓機(jī)和1臺100MN多向模壓水壓機(jī)及Φ5m軋環(huán)機(jī)2臺,,鋁鍛件年生產(chǎn)能力僅為20000噸左右,,最大模鍛件投影面積為2.5m2(鋁合金)及1.5m2(鈦合金),最大長度為7m,,最大寬度為3.5m,,鍛環(huán)最大直徑Φ6m,以及盤徑為Φ534mm~Φ730mm的鋁合金絞線盤和Φ650mm左右的汽車輪箍,。產(chǎn)品品種相對較少,,例如工業(yè)發(fā)達(dá)國家的模鍛件已占全部鍛件的80%左右,我國只占30%左右,。國外模鍛件的設(shè)計,、模具制造方面已引入計算機(jī)技術(shù)、模鍛CAD/CAM/CAE和模鍛過程仿真已進(jìn)入實用化階段,,而我國很多鍛壓廠在這方面才剛剛起步,。工藝裝備的自動化水平和工藝技術(shù)水平也相對落后。

根據(jù)以上分析可知,,目前我國鋁合金鍛壓工業(yè),,無論在技術(shù)裝備上、模具設(shè)計與制造上,、產(chǎn)品產(chǎn)量與規(guī)模上,、生產(chǎn)效率與批量化生產(chǎn)上、產(chǎn)品質(zhì)量與效益等方面都與國外先進(jìn)水平存在較大差距,。不僅不能滿足國內(nèi)外市場對鋁合金鍛件日益增長的需求,,更跟不上交通運輸(如飛機(jī)、汽車,、高速火車,、輪船等)輕量化要求以鋁鍛件代替鋼鍛件的步伐。

為此,,我國應(yīng)集中人力,、物力和財力,盡快提高我國鋁合金鍛壓生產(chǎn)的工藝裝備水平和生產(chǎn)工藝水平,,并盡快新建若干條大中型現(xiàn)代化鋁合金鍛壓液壓機(jī)生產(chǎn)線,,以盡快縮小與國外先進(jìn)水平的差距,最大程度地滿足國內(nèi)外市場的需求,??上驳氖牵S著我國大飛機(jī)項目及航母以及其他大型重點項目的實施,,正在建造200MN重型臥式擠壓機(jī)和450MN和800MN巨型立式模鍛液壓機(jī),,向世界鋁合金鍛壓大國和強(qiáng)國邁進(jìn)。

4鋁合金鍛件的技術(shù)開發(fā)及應(yīng)用前景分析

4.1鋁合金鍛件的產(chǎn)、消情況分析

由于鋁及鋁合金鍛件具有以上一系列的優(yōu)越性,,在航空航天,、汽車、船舶,、交通運輸,、兵器、電訊等工業(yè)部門備受青睞,,應(yīng)用范圍越來越廣泛,。據(jù)初步統(tǒng)計,1985年鋁鍛件占世界鍛件總產(chǎn)量的0.5%(即1.8萬噸),,2008年上升到18%左右,,目前,世界上消耗鍛件450萬噸左右,,其中鋁鍛件占了80萬噸/年左右,;鈦鍛件和高溫合金鍛件大約占1.5%(即1.8萬噸/年左右);鋼鍛件依然占絕大多數(shù),。

從鋁加工工業(yè)的角度來看,,目前全世界的鋁產(chǎn)量(包括再生鋁)為5000萬噸/年左右,其中85%要變成加工材,,即目前世界上加工材年產(chǎn)量為4000萬噸左右,,其中板、帶,、箔材占57%左右,,擠壓材占38%左右。鋁合金鍛造材由于成本較高,,生產(chǎn)技術(shù)難度較大,,僅在特別重要的受力部位才應(yīng)用,所占比重不大,。但是,,鋁鍛造材是增長速度最快的鋁材,近十多年來,,由于軍工和民用工業(yè),,特別是交通運輸業(yè)現(xiàn)代化和輕量化的需要,以鋁代鋼的要求十分迫切,,因而,,鋁鍛件的品種和應(yīng)用都得到了迅猛的增長。其在鋁材中的比例已由1985年的0.5%增加到了2009年的2.5%,,即80萬噸/年左右,。

為了滿足軍工和民用各部門對鋁和鋁合金鍛件日益增長的要求,,世界各國都集中人力、物力和財力發(fā)展鋁鍛壓生產(chǎn),,設(shè)計和制造各種鍛壓設(shè)備,,特別是大中型水(液)壓鍛壓機(jī)。但是由于鍛壓設(shè)備比較貴,,制造周期長,,鍛件生產(chǎn)技術(shù)也比較復(fù)雜,因而很難滿足市場需要,。目前世界上鋁鍛件的生產(chǎn)能力大約為80萬噸/年左右,不能滿足消費量100萬噸/年的需求,。中國由于大,、重型水(液)壓鍛造設(shè)備少,生產(chǎn)能力低,,遠(yuǎn)遠(yuǎn)不能滿足工業(yè)部門對鋁鍛壓件的需求,,年缺口量在4.0萬噸以上。到2015年,,由于我國的汽車,、飛機(jī)、船舶及交通運輸和機(jī)械制造業(yè)的大量增加,,鋁鍛件的年消耗量可能達(dá)到8萬噸/年以上,。

4.2市場需求及應(yīng)用前景分析

由以上分析,鋁及鋁合金鍛件的主要用于要求輕量化程度大的工業(yè)部門,,根據(jù)當(dāng)前各國的應(yīng)用情況,,主要的市場分布如下。

(1)航空(飛機(jī))鍛件:飛機(jī)上的鍛件占飛機(jī)材料重量的70%左右,,如起落架,、框架、肋條,、發(fā)動機(jī)部件,、動環(huán)和不動環(huán)等,一架飛機(jī)上所用的鍛件上千種,,其中除了少數(shù)高溫部件使用高溫合金和鈦合金鍛件外,,絕大部分已鋁化,如美國波音公司,,年產(chǎn)飛機(jī)上千架,,年需消耗鋁合金鍛件數(shù)萬噸。我國殲擊機(jī)等軍用飛機(jī)和民用飛機(jī)也在飛速發(fā)展,,特別是大飛機(jī)項目的啟動及航母等大項重點項目的實施,,需要消耗的鋁鍛件也會逐年增加。

(2)航天鍛件:航天器上的鍛件主要是鍛環(huán)、輪圈,、翼梁和機(jī)座等,,絕大部分為鋁鍛件,只要少數(shù)鈦鍛件,。宇宙飛船,、火箭、導(dǎo)彈,、衛(wèi)星等的發(fā)展對鋁鍛件的需求日益俱增,。如近年來,我國研制的超遠(yuǎn)程導(dǎo)彈用AL-Li合金殼體鍛件,,每件重達(dá)300多公斤,,價值幾十萬元。Φ1.5~Φ6mm的各類鋁合金鍛環(huán)的用量也越來越大,。

(3)兵器工業(yè):如坦克,、裝甲車、運兵車,、戰(zhàn)車,、火箭彈、炮架,、軍艦等常規(guī)武器上使用鋁合金鍛件作為承力件的數(shù)量大大增加,,基本代替了鋼鍛件。特別是鋁合金坦克負(fù)重輪等重要鍛件已成了兵器器械輕量化,、現(xiàn)代化的重要材料,。

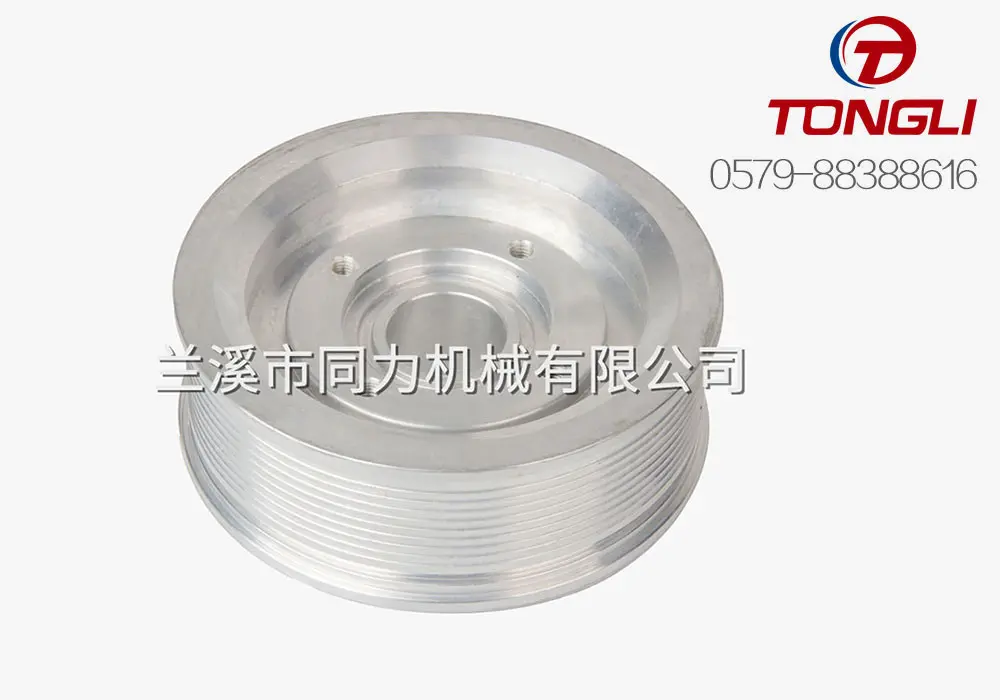

(4)汽車是使用鋁合金鍛件最有前途的行業(yè),也是鋁鍛件的最大用戶,。主要作為輪轂(特別重型汽車和大中型客車),、保險杠、底座大梁和其它一些小型鋁鍛件,,其中鋁輪轂是使用量最大的鋁鍛件,,主要用于大客車、卡車和重型汽車上,。近年來,,在中小型汽車、摩托車和高級轎車上也開始使用,。據(jù)統(tǒng)計,,世界上幾年來鋁輪轂的用量的年增長速度達(dá)20%以上,目前的使用量達(dá)數(shù)十億個,。

我國剛剛起步,,但一汽,、二汽等大型汽車企業(yè)正在開始研發(fā),隨著汽車產(chǎn)量的增加(2010年我國汽車產(chǎn)量預(yù)計達(dá)到1500萬輛/年,,世界汽車產(chǎn)量可能突破7000萬輛/年),,鋁輪轂和其它鋁鍛件的用量將會得到驚人的發(fā)展。目前工業(yè)上常用的汽車了鋁合金車輪的制造方法主要有鑄造法和鍛造法兩種,。

鑄造法又分為重力鑄造和壓力鑄造法,。鑄造法生產(chǎn)的車輪產(chǎn)品的組織致密度和均勻性較差,力學(xué)性能亦較低,。制造的精度(厚度)也較差,,后續(xù)加工量大,不能滿足高可靠性的輕量化乘用車性能要求,,而且無法滿足商用車的車輪的耐沖擊和疲勞壽命及承載能力的要求,。

而用鍛造法生產(chǎn)的鋁合金汽車車輪的力學(xué)性能良好,結(jié)構(gòu)強(qiáng)度高,,重量輕(壁厚薄),,抗沖擊能力高,,防腐蝕性能和抗疲勞強(qiáng)度優(yōu)良等優(yōu)點,可以滿足商用車車輪的要求,,因此,,逐漸成為汽車,特別是高級轎車和大型,、重型,、豪華型客車與貨車用車輪的首選配件,有逐漸替代鑄造鋁合金車輪的趨勢,。如美國鋁業(yè)公司用80MN鍛壓水壓機(jī)生產(chǎn)的6061T6汽車輪轂,,其晶粒變形流向與受力方向一致,強(qiáng)度與韌性及疲勞強(qiáng)度均大大高于鑄造合金車輪,,而重量則減少20%,,伸長率可達(dá)12%~16%。而且具有相當(dāng)高的吸震與承壓能力,,承受沖擊能力強(qiáng),。

此外,鍛鋁車輪的致密度高,,無疏松,、針孔,表面無氣孔,,具有良好的表面處理性能,。涂層均勻一致,,結(jié)合力高,色彩調(diào)和美觀,。鍛鋁車輪有很好的機(jī)械加工性能,。由此可見,鍛造鋁車輪具有重量輕,、比強(qiáng)度高,、韌性和抗疲勞性與抗腐蝕性優(yōu)良,導(dǎo)熱性好,,易于機(jī)械加工,,圓形度好,抗沖擊,,使用安全,,便于維修,使用成本低,,節(jié)能,、環(huán)保、美觀耐用等特點,,是汽車車輪等交通運輸轉(zhuǎn)動部件的理想材料,,有廣闊的應(yīng)用前景。

(5)能源動力工業(yè)上,,鋁鍛件會逐漸代替某些鋼鍛件制作機(jī)架,、護(hù)環(huán)、動環(huán)和不動環(huán)以及煤炭運輸車輪,、液化天然氣法蘭盤,、核電站燃料架等,一般都是大中型鍛件,。

(6)船舶和艦艇上使用鋁鍛件作為機(jī)架,、動環(huán)和不動環(huán)、炮臺架等,。

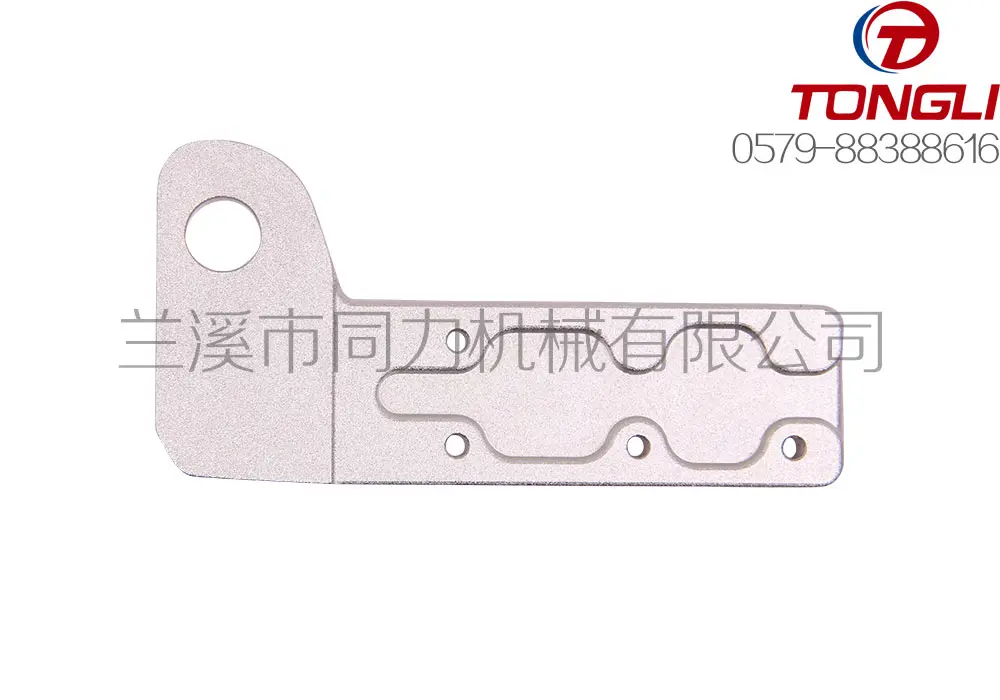

(7)在機(jī)械制造業(yè)上,,目前主要用于制作木工機(jī)械、紡織機(jī)械等中的機(jī)架,、滑塊,、連桿及絞線盤等,僅紡織機(jī)用絞線盤鋁鍛件,,我國每年就需要數(shù)萬件,,重1500多噸。

(8)模具工業(yè)上用鋁合金鍛件制作橡膠模具,,鞋模具及其它輕工模具,。

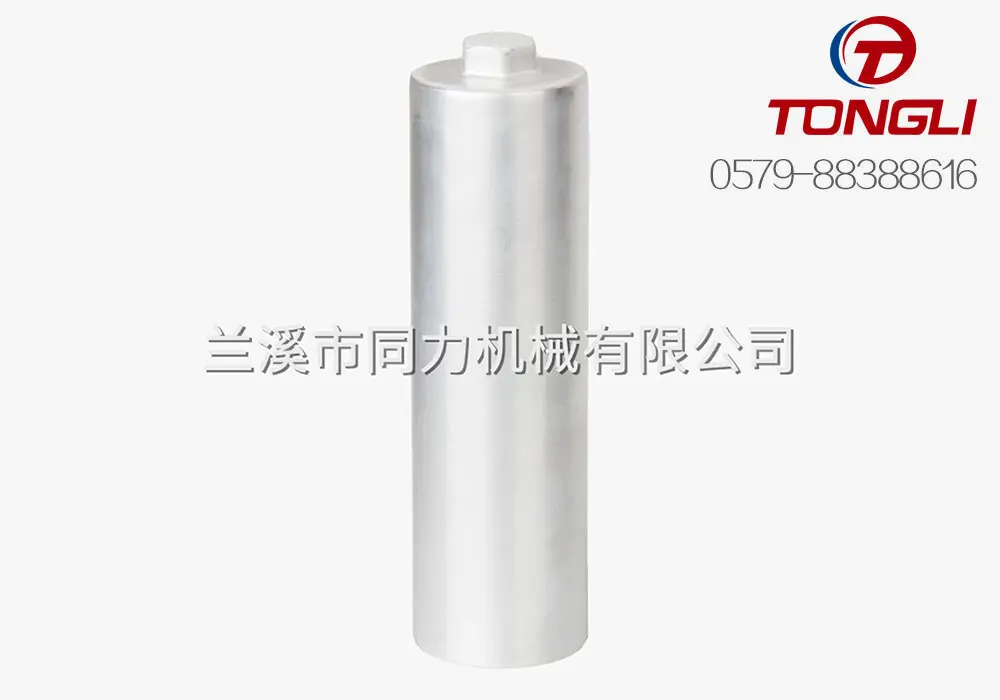

(9)在運輸機(jī)械,、火車機(jī)車工業(yè)上,鋁合金鍛件大量用作氣缸,、活塞裙帶等,。僅國內(nèi)每年消耗的4032合金的氣缸和活塞裙等鍛件達(dá)數(shù)萬件。

(10)其它方面,,如電子通訊,、家用電器、文體器材等方面也開始使用鋁鍛件替代鋼,、銅等材料的鍛件,。

5結(jié)論

(1)鍛壓生產(chǎn)是向各工業(yè)部門提供機(jī)械零件毛坯的重要途徑之一,在國民經(jīng)濟(jì)持續(xù)高速發(fā)展和國防軍工現(xiàn)代化中占重要的地位并起著特殊的作用,。

(2)由于鋁合金鍛件具有一系列優(yōu)良特性,,其應(yīng)用范圍越來越廣泛,市場潛力巨大,,應(yīng)用前景很好,。特別是在制作飛機(jī)關(guān)鍵部件和汽車車輪方面有廣闊應(yīng)用前景。

(3)鍛壓生產(chǎn)的歷史悠久,,但發(fā)展速度較壓延和擠壓來說相對緩慢,。近幾十年來,鋁合金鍛壓生產(chǎn)和技術(shù)在國外已取得重大進(jìn)展,,而我國的發(fā)展水平和國外相比仍存在較大差距,應(yīng)盡快提高我國鋁合金鍛壓生產(chǎn)的工藝水平和工藝裝備水平,,并抓緊建設(shè)若干條60MN~800MN現(xiàn)代化鋁合金鍛壓液壓機(jī)生產(chǎn)線,,以縮小與國外先進(jìn)水平的差距,最大程度滿足國內(nèi)外市場的需求,,向鋁鍛壓大國強(qiáng)國邁進(jìn),。

-

2024-10-28

-

2024-10-27

-

2021-03-11

-

2021-03-11

-

2021-03-11

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-24

-

2021-02-06

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-14

-

2020-10-14

-

2020-10-14

浙公網(wǎng)安備 33078102100223號

浙公網(wǎng)安備 33078102100223號