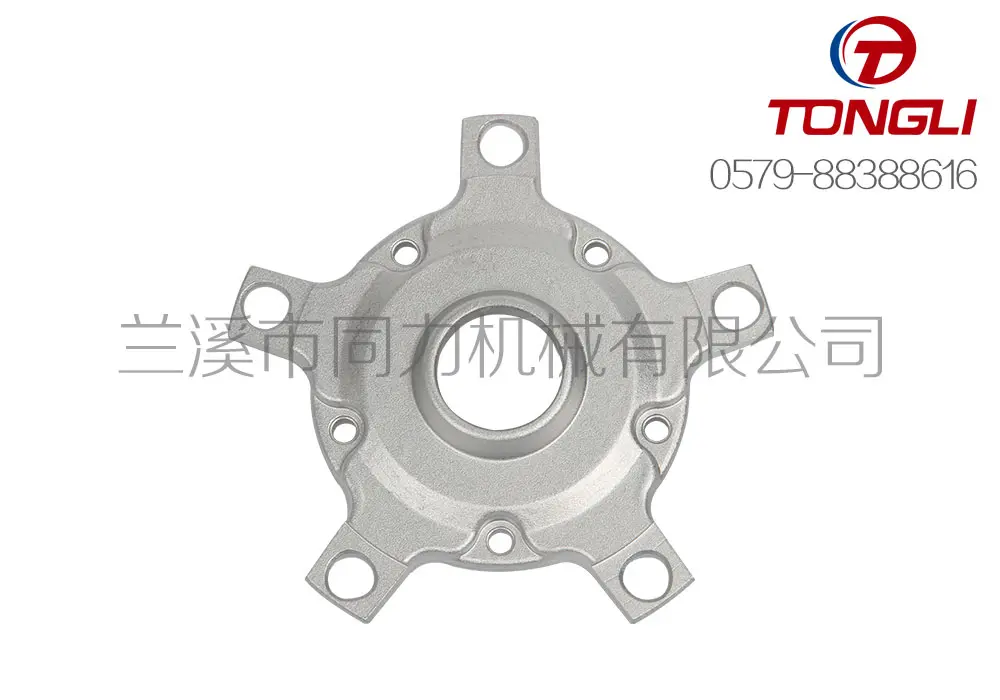

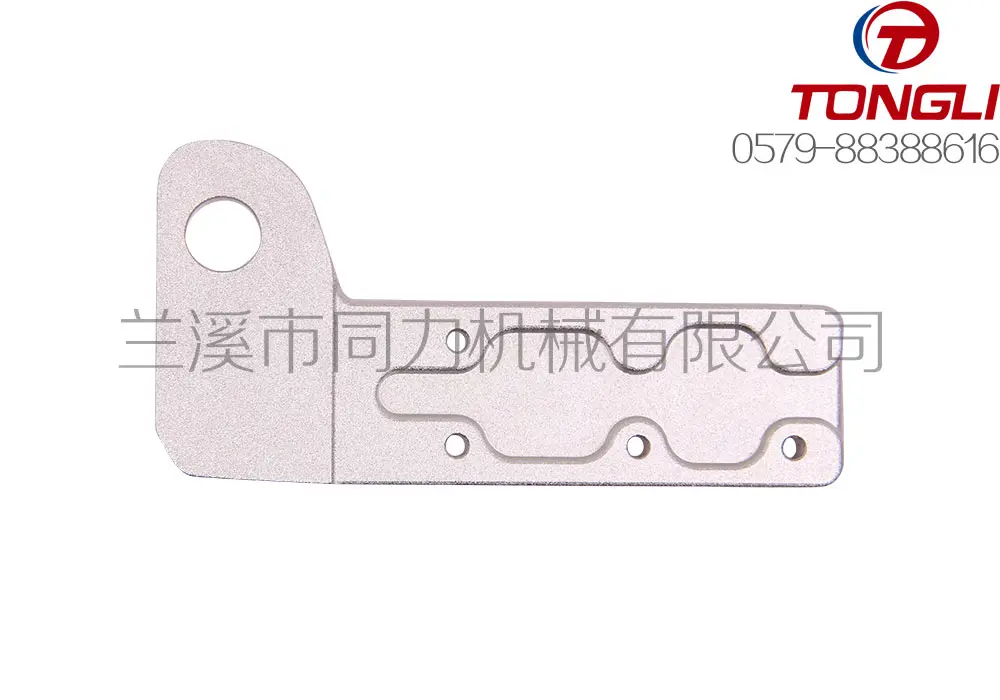

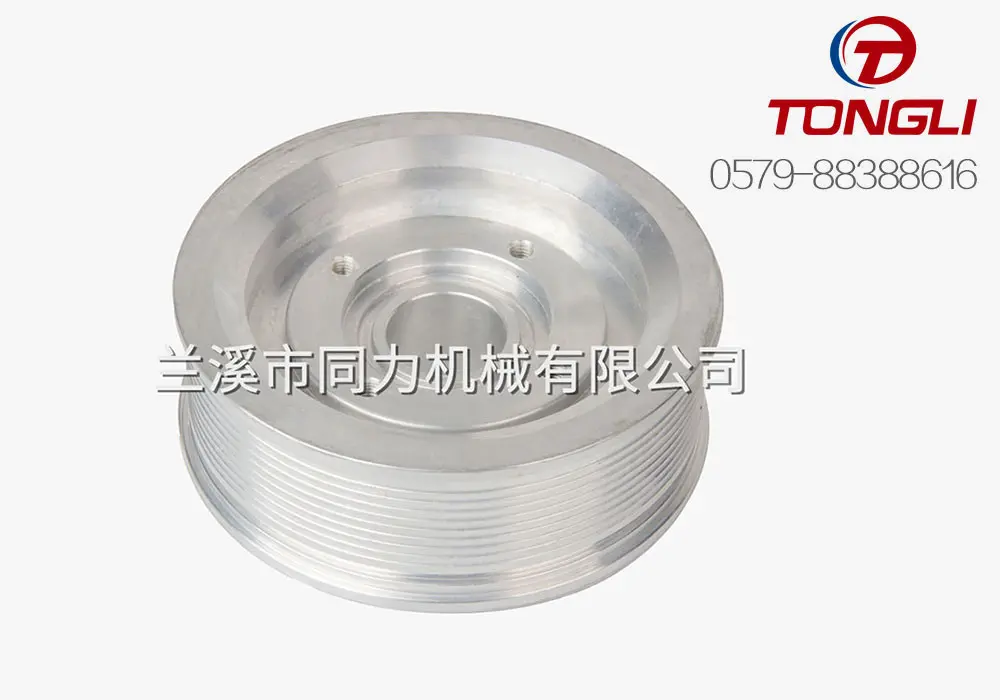

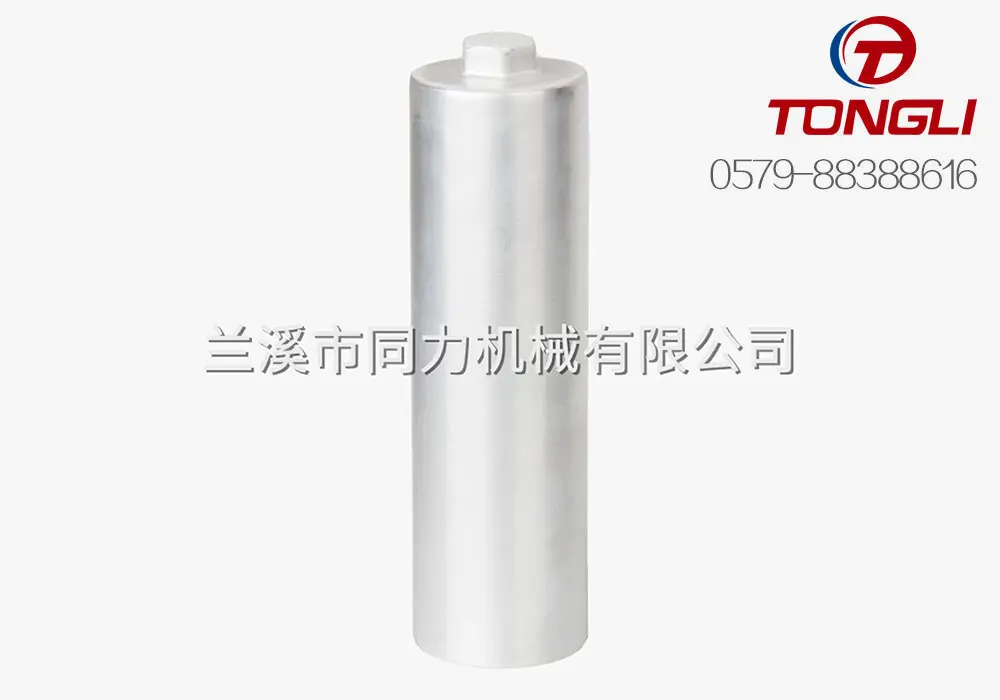

隨著人們的生活水平日益的提高,,人們?cè)絹碓较矚g有金屬質(zhì)感的東西,這也使得鋁制品越來越應(yīng)用于很多行業(yè),。鋁加工業(yè)在國(guó)內(nèi)一般不外是以普通機(jī)床,精雕機(jī)和CNC加工中心加工完成,。針對(duì)鋁件及鋁合金的精密程度來選擇機(jī)器,。因?yàn)殇X的特殊特性,所以不論采用何種加工機(jī)器,,刀具對(duì)于現(xiàn)在鋁件生產(chǎn)行業(yè)來講在效率,、壽命工件光澤度方面往往不盡人意。

“鋁的特性有以如下:相對(duì)鋼和高溫合金來講,,它屬軟金屬,,HRC的硬度不高,但它較有韌性,。所以對(duì)刀具的相求相對(duì)來講,,更高,軟金屬如果用高硬度的鎢鋼銑刀來切削,,會(huì)使刀刃斷掉,,而且刀具壽命很短。它要求是硬度不高,,而且不粘刀的優(yōu)質(zhì)刀具來完成加工,,刀只能這樣,才能提高機(jī)器的轉(zhuǎn)速,,才能提高效率,。”據(jù)國(guó)際模具及五金塑膠產(chǎn)業(yè)供應(yīng)商協(xié)會(huì)秘書長(zhǎng)羅百輝介紹,,中山艾朗精密刀具公司品牌事業(yè)部推出的鋁用專用立銑刀,,采用德國(guó)優(yōu)質(zhì)棒材,針對(duì)鋁的特殊特性設(shè)計(jì)、研磨進(jìn)一步解決了加工鋁料,、鋁件中產(chǎn)生的毛刺,、不光亮、刀具容易磨損等問題,,致力于提高金屬加工的光澤度,,精密度,效率的提高,。

1,、適合加工材料:鋁及鋁合金、鋁材,、壓鑄鋁件,、鋁件、銅合金,、鎂合金,、鋅合金

2、有效去除產(chǎn)品周邊毛刺,、鈹鋒問題等,,具有良好的加工品質(zhì)。

3,、采用高剛性刀體設(shè)計(jì),,可抑制振顫、使工件表面精度,、光澤度良好,。

3、獨(dú)特的刃槽設(shè)計(jì),,有利于鐵屑的排泄,,使鋁件表光無毛刺。

4,、負(fù)前角刀刃,,可最大限度抑制刀尖崩刃

由于整體硬質(zhì)合金刀具具有非常鋒利的切削刃和槽型,其在鋁合金精加工中切削力小,,并且具有容屑空間大,,排屑順暢等優(yōu)點(diǎn),因此整體硬質(zhì)合金數(shù)控刀具逐漸取代了傳統(tǒng)的高速鋼刀具,。

此外,,硬質(zhì)合金的彈性模量大約是鋼的3倍,這就意味著在負(fù)載相同的情況下,,整體硬質(zhì)合金刀具的變形量?jī)H為可轉(zhuǎn)位刀具的三分之一,。整體硬質(zhì)合金立銑刀還可以做成螺旋刃,,這樣就能平穩(wěn)地進(jìn)行切入和切出,排屑也很平穩(wěn)順暢,,這些都有助于減小切削力的波動(dòng)從而抑制由此帶來的振動(dòng)趨勢(shì),。

可轉(zhuǎn)位刀片刀具系統(tǒng)可以為鋁粗加工和精加工帶來潛在的優(yōu)勢(shì),特別是使用25至100mm的中等至大直徑刀具時(shí),。用于鋁合金加工的可轉(zhuǎn)位立銑刀無需重磨,,具有更好的安全性、通用性和更高的金屬去除率,,具有無與倫比的性能,。然而,很多情況下的精加工都不能達(dá)到所需的水平,。但是,,現(xiàn)在山特維克可樂滿的CoroMill790通過全新的切削刃、刀片,、刀片座以及夾緊技術(shù)可以實(shí)現(xiàn)這點(diǎn),。

CoroMill790的改進(jìn)在研發(fā)用于鋁合金加工的新型立銑刀概念時(shí),可以通過修改一系列參數(shù)來取得使用可轉(zhuǎn)位刀片進(jìn)行徑向銑削時(shí)關(guān)鍵性的突破,。主要的技術(shù)難點(diǎn)包括:平穩(wěn)的切削作用,;良好的切屑形成;極高的材料去除率,;低功耗,;很好的表面粗糙度和最小的接刀痕跡,;確保高轉(zhuǎn)速下刀具的安全性,。

加工鋁合金,尤其是在小余量切削的精加工時(shí),,可轉(zhuǎn)位刀片刃口通常顯得較鈍,,常常導(dǎo)致“犁削”效應(yīng)的產(chǎn)生,切削刃也容易猛然切入工件,,引起切削力突然增加,。切削力的突然增加導(dǎo)致讓刀過大以及功率需求過高。上述問題因切削刃的需求而變得更為復(fù)雜,,精加工時(shí)必須使用鋒利的正前角切削刃,,而粗加工時(shí)為確保金屬去除率,要求切削刃具有足夠強(qiáng)度,。因此,,考慮到切削力、切削刃切入,、切屑形成,、穩(wěn)定性以及刀片定位和夾緊,,需要一種新的方法來使用可轉(zhuǎn)位刀片。

切削刃上所產(chǎn)生的切削力當(dāng)銑削刀具的切削刃切入工件時(shí),,猛然的撞擊將引起刀具的振動(dòng),。所產(chǎn)生的切削力主要取決于切屑厚度,該厚度與進(jìn)給成一定比例,。最初誘發(fā)的刀具振動(dòng)將改變后續(xù)的切屑厚度,,隨后當(dāng)切削力變化而反過來引起加工系統(tǒng)的振動(dòng)加劇時(shí),該厚度可能還會(huì)繼續(xù)增加,。切削力的方向和變動(dòng)幅度在很大程度上決定了振動(dòng)趨勢(shì),。此類再生振動(dòng)也稱作顫振,如果不加以抑制,,切削力的變化幅度就會(huì)增大,,從而使切削后的表面粗糙度下降,產(chǎn)生接刀,,甚至導(dǎo)致切削刃和刀具損壞,,此外還會(huì)對(duì)機(jī)床主軸產(chǎn)生不利影響。

為此,,必須在切削開始時(shí)就抑制切削力的劇烈的變動(dòng)從而抑制振動(dòng)趨勢(shì),,這也是采用防振刀具的主要原因。不過在許多情況下,,這是通過對(duì)刀片結(jié)構(gòu)參數(shù)進(jìn)行優(yōu)化而實(shí)現(xiàn)的,。建立合乎要求的模型(能夠準(zhǔn)確計(jì)算和預(yù)測(cè)切削力)是開發(fā)新刀片槽形的主要依據(jù)之一。隨后,,高級(jí)FEM仿真展示了許多答案,,涉及刃線、前角和斷屑器的組合式設(shè)計(jì)以及刀片后刀面上的切削刃新特性的開發(fā)與優(yōu)化,。這在很大程度上基于通過測(cè)定的模態(tài)參數(shù)而計(jì)算出的振動(dòng)波形,。

刃帶的因素

眾所周知,在銑削鑄鐵時(shí),,后刀面的磨損會(huì)形成一定程度的振動(dòng)阻尼,。后刀面的磨損區(qū)域與已加工面摩擦,吸收振動(dòng)能量,,從而導(dǎo)致振幅衰減,。從邏輯上講,該效應(yīng)也應(yīng)該能夠用于抑制其他類型的銑削振動(dòng),。該項(xiàng)技術(shù)所面臨的難點(diǎn)是如何合理地將專門設(shè)計(jì)的后刀面磨損帶用作主后刀面,。為了獲得正確的阻尼效應(yīng),它在刀片上的位置,、角度,、寬度以及用在切削刃上的范圍都需要相當(dāng)精確,,并且與刀片上的其他設(shè)計(jì)因素也應(yīng)具有正確的關(guān)系。

如果這種技術(shù)應(yīng)用得當(dāng),,起緩沖作用的后刀面刃帶可抑制刀具變形量的增加,,從而控制切屑厚度與徑向切削力。山特維克可樂滿已獲專利的新型刀片設(shè)計(jì)的秘密在于,,當(dāng)?shù)镀衅x工件的趨勢(shì)時(shí),,其刃帶將在刀具開始向后彎曲的瞬間與工件上相應(yīng)形成的已加工曲面接觸――從而防止在加工期間刀具振幅的增加。這意味著該刀片有持續(xù)的穩(wěn)定效應(yīng),,該效應(yīng)也是切削作用的一部分,。專門設(shè)計(jì)的主后角刃帶與工件之間偶爾短暫的接觸非常輕柔,不會(huì)對(duì)刀具切削性能,、磨損發(fā)展或毛刺形成產(chǎn)生任何影響,,其結(jié)果是:徑向切削力的變化相當(dāng)小。

該技術(shù)成功的關(guān)鍵在于主后角刃帶相對(duì)于刀片幾何構(gòu)型和刀具直徑的尺寸和位置,。然后,,通過具有切削過程仿真的有限元分析來評(píng)估切削合力、切屑形成以及刀片中應(yīng)力水平的分布,。

直徑的因素

對(duì)于徑向切削力的影響來說,,小到中等直徑刀具剛性不好,較易發(fā)生偏斜,,而大直徑刀具則比較穩(wěn)定,,它們對(duì)防振的要求也不一樣。此外還發(fā)現(xiàn),,進(jìn)給率不是影響徑向切削力的主要因素,,在刀具的不同的進(jìn)給之間(通常每齒進(jìn)給量為0.25mm和0.35mm),徑向切削力的大小只有些許的變化,。對(duì)于典型的直徑25mm鋁合金銑刀,,其刀片上的刃帶呈1°,、0.1mm寬,,并且與曲線形切削刃完全匹配。

鋁合金是一種具有良好可加工性的材料,,其材料單位切削力約為鋼的三分之一,,熔點(diǎn)為625度。這種低熔點(diǎn)意味著無論切削速度有多高,,切削區(qū)的溫度都不會(huì)超過625度,。在出現(xiàn)過度磨損、對(duì)切削刃的強(qiáng)度沒有影響之前,,硬質(zhì)合金刀片可以承受很高的溫度,。

更高的切削速度對(duì)功率的要求也會(huì)隨之提高,。事實(shí)上,鋁合金高速加工時(shí)的一個(gè)常見問題是需要很大的機(jī)床功率,,這往往會(huì)導(dǎo)致單位功耗下金屬去除率偏低,。因此,通常要求機(jī)床在高轉(zhuǎn)速下仍能提供盡可能大的輸出功率――在高速加工鋁合金時(shí),,由于刀具的改進(jìn)而使所需功率降低是非常有益的,。

-

2024-10-28

-

2024-10-27

-

2021-03-11

-

2021-03-11

-

2021-03-11

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-24

-

2021-02-06

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-14

-

2020-10-14

-

2020-10-14

浙公網(wǎng)安備 33078102100223號(hào)

浙公網(wǎng)安備 33078102100223號(hào)